Una instalación de producción de petróleo pesado in situ en Canadá quería aumentar la producción de vapor a través de sus generadores de vapor de circuito abierto (OTSG) para incrementar la producción de petróleo sin tener que aumentar el rendimiento de la planta de agua. La creciente producción daría como resultado una más alta calidad de vapor (proporción vapor/agua de caldera), lo que aumentaría el contenido total de sólidos disueltos (TDS) y el pH en el agua de caldera del OTSG.

Existía la preocupación de que el OSTG pudiera experimentar un aumento de incrustación debido al mayor contenido de sólidos disueltos totales presentes en el agua de caldera del OTSG con calidades de vapor mejoradas.

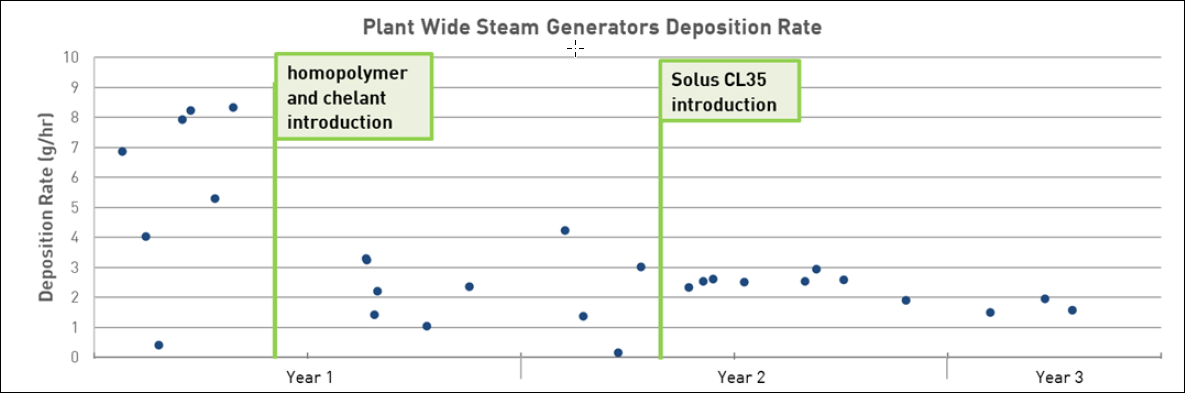

Para tratar el riesgo de incrustación de los OSTG, Veolia comenzó un programa de supervisión de deposiciones para examinar los índices de depósito de iones en las calderas. Estos datos se utilizaron para controlar la efectividad de los programas de tratamiento químico destinados a las calderas, que se muestran en la Figura 2.

Veolia determinó que depender exclusivamente de los quelantes para el control de las incrustaciones no sería eficaz en situaciones de pH de caldera y carga de TDS elevados, y propuso pasar a un nuevo programa basado en dispersantes. Se evaluó un nuevo polímero de caldera diseñado por Veolia específicamente para los OTSG. Solus CL35 es una mezcla de quelante y terpolímero patentado, que ha demostrado ser muy eficaz en el control de incrustaciones en comparación con los estándares de la industria.

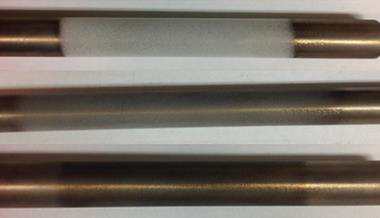

Figura 1: Sondas de caldera tratadas únicamente con quelante (arriba), un homopolímero y quelante tradicional (medio) y un terpolímero Solus y quelante (abajo).

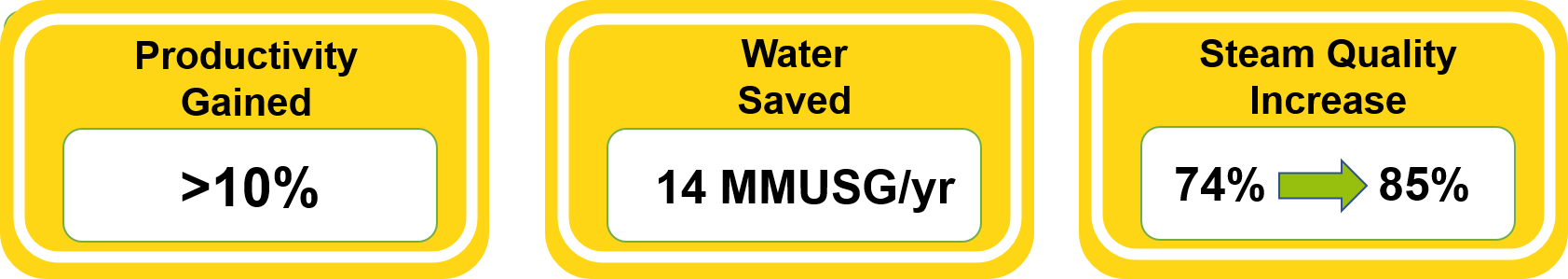

Resultado

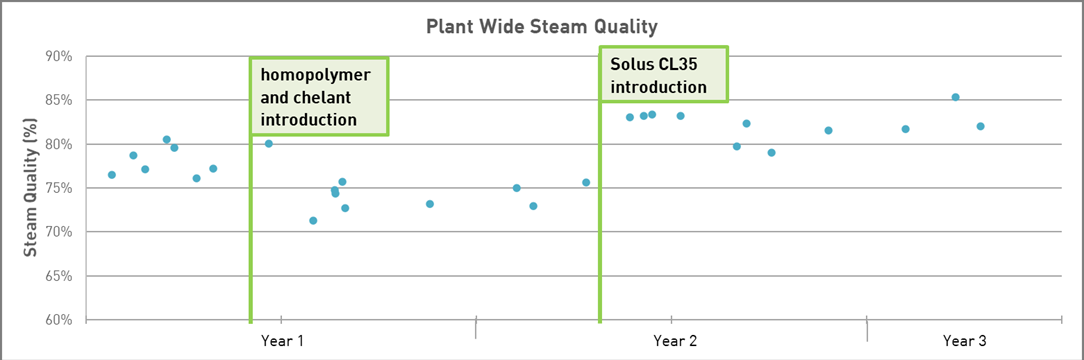

El rendimiento del programa fue verificado mediante el control de los índices de depósito de iones en todos los generadores de vapor. Las figuras 2 y 3 muestran los índices de depósito de iones antes y después de la aplicación de químicos, así como el aumento de la calidad del vapor. A partir de este cuadro, los índices de depósito se mantuvieron constantes o disminuyeron conforme aumentaron la calidad y producción del vapor, lo que indica que el programa mitigaba la formación de incrustaciones en condiciones con altos niveles de tensión. Los resultados de estos análisis coincidieron con los datos de inspección durante los siguientes cortes programados.

Este cambio en el proceso le permitió al cliente operar de forma segura sus generadores de vapor con una calidad de vapor más elevada de 85% del promedio anterior de 74%, lo que aumentó la productividad en más del 10%. Esto provocó un aumento en la producción de vapor sin la necesidad de aumentar el rendimiento de la planta de tratamiento de agua, lo que significó un ahorro de más de 14,000,000 USG por año de agua de reposición.

Figura 2: Calidad de vapor promedio de los generadores de vapor de ciclo abierto durante una evaluación de las sustancias químicas de tratamiento interno. La calidad del vapor se incrementó de forma segura, lo que generó un aumento de la producción de petróleo utilizando el equipo existente.

Figura 3: Índices de depósito de dureza de los generadores de vapor de ciclo abierto durante una evaluación del tratamiento químico de pasivación. Los índices de deposición mejoraron por medio de los cambios químicos y se mantuvieron bajos en la medida en que la calidad del vapor aumentó, lo que permitió un aumento de la producción utilizando el equipo existente.