Los electrodos de carbón-grafito se utilizan para fundir acero en el horno de arco eléctrico de la mayoría de los talleres de fundición a pequeña escala. Los electrodos son una pieza fundamental del proceso de siderurgia dado que transfieren altas cantidades de corriente eléctrica y la convierten en el calor que se utiliza para fundir la chatarra. Los electrodos se consumen durante el proceso de fundición mientras producen un arco para generar calor. El enfriamiento inapropiado de los electrodos provoca el desgaste excesivo y acorta su vida útil.

Una acería norteamericana estaba experimentando un elevado índice de utilización de los electrodos de fase 1, lo que aumentaba el costo de operación. Puesto que el problema solo afectaba a uno de los electrodos, la acería se puso en contacto con Veolia para mejorar el monitoreo del flujo de enfriamiento de los electrodos. Se sugirió que se hiciera un seguimiento de los datos en InSight*, el sistema de gestión de datos basado en la nube de Veolia, que la acería ya utilizaba para otras aplicaciones. El cliente consideró que un mejor conocimiento de la distribución del agua de enfriamiento podría ayudar a mitigar el problema y reducir los costos de producción.

Antes de proponer cualquier tipo de tratamiento químico, Veolia llevó a cabo un estudio con los ingenieros de la acería para evaluar el control del flujo del agua de enfriamiento de cada electrodo. Cada electrodo contiene anillos de pulverización con aberturas muy pequeñas que distribuyen el agua de enfriamiento sobre la superficie del electrodo para proporcionar la cobertura adecuada de agua de enfriamiento y una eficacia óptima de la transferencia de calor. El patrón de pulverización requiere una cantidad específica de agua diseñada para minimizar la oxidación de las paredes laterales y el desgaste del electrodo.

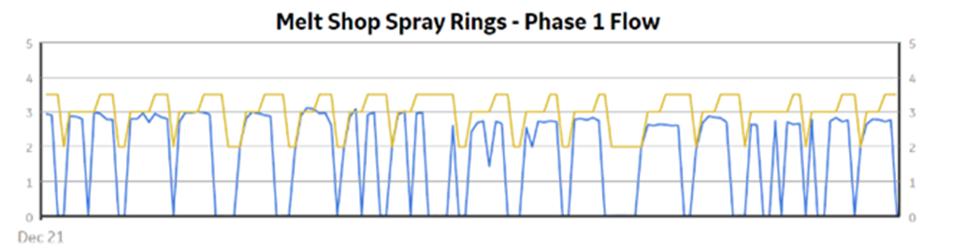

Los flujos a cada fase de los electrodos se cargaron en InSight y los patrones de flujo se monitorizaron a lo largo de varios calentamientos. Esto ayudó a determinar que no se estaba alcanzando el punto de ajuste para el electrodo de fase 1, dado que estaba entre 0.5 y 1.0 gpm por debajo del objetivo, o un 15 % demasiado bajo (Figura 1).

Figura 1: Flujo de la fase 1 (azul) que no alcanza el punto de ajuste (amarillo)

Para confirmar que el flujo de la fase 1 estaba efectivamente por debajo de su punto de ajuste, se intercambiaron las señales de flujo de las fases 1 y 2. Los datos analizados del sistema de gestión de datos basado en la nube InSight de Veolia indicaron una restricción de flujo en el conducto de agua de enfriamiento como el motivo de la falta de agua. Esto llevó al cliente a hacer una investigación adicional de la tubería y descubrió que uno de los conductos se había doblado, cortando el flujo a la fase 1. La situación se solucionó y se restableció el flujo.

Resultado

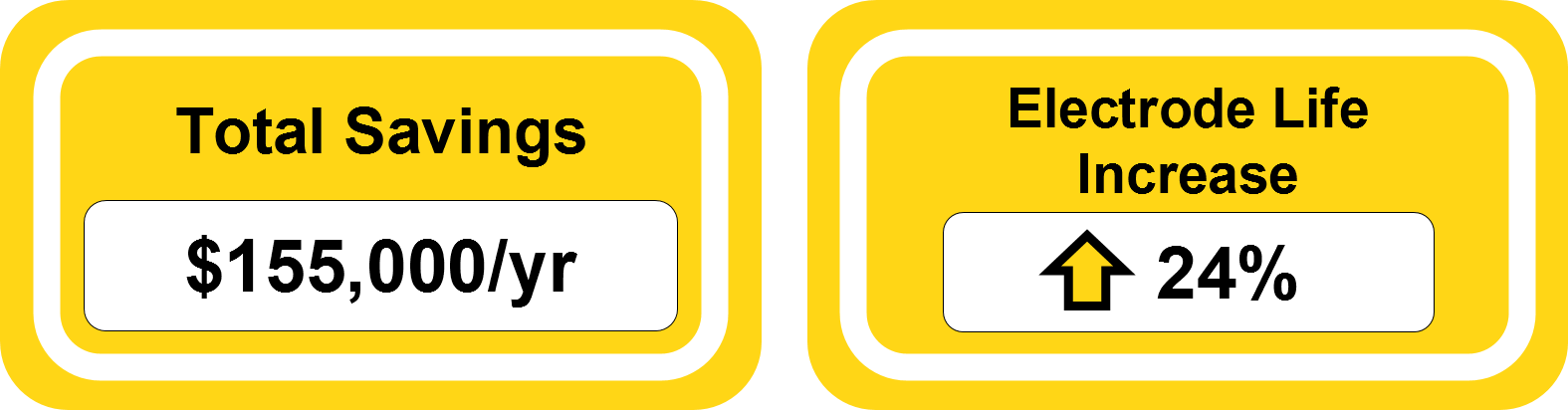

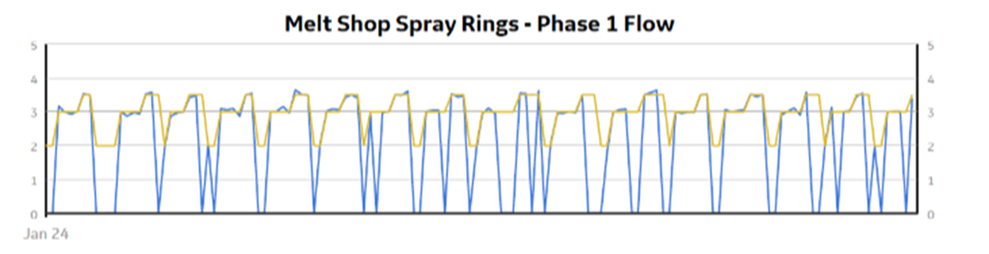

Una vez que se restableció el flujo al conducto de enfriamiento de la fase 1, el flujo de enfriamiento alcanzó el punto de ajuste (Figura 2). Estas condiciones de flujo adecuadas aumentaron significativamente la vida útil de los electrodos, en un 24 % estimado.

Figura 2: Flujo de la fase 1 (azul) que alcanza el punto de ajuste (amarillo) luego de encontrar la restricción del conducto

usando el análisis de flujo y de gestión de datos basado en la nube InSight

Los datos obtenidos durante este período de prueba indican un cambio importante en la cantidad de calentamientos soportados por los electrodos de fase 1: de 13 calentamientos a 17 calentamientos por electrodo. Esta reducción en la corrosión de los electrodos a partir de la optimización del flujo de enfriamiento se tradujo en un ahorro de aproximadamente $155,000 por año para la acería.

Más allá de la preocupación por el consumo de los electrodos, evitar la oxidación desigual de las paredes laterales es fundamental para garantizar una transmisión adecuada del arco al baño de acerado. Por consiguiente, asegurar un flujo adecuado del agua de enfriamiento a través del monitoreo sistemático puede ayudar a mantener la productividad, la calidad y la fiabilidad del proceso sin requerir necesariamente otros tratamientos químicos.

Conozca más sobre nuestras soluciones para la industria del acero