Una central eléctrica de turbinas de gas de ciclo combinado (CCGT) del Noreste necesitaba controlar la eficiencia de uno de sus recursos más críticos, los condensadores de vapor de superficie . Las plantas de CCGT muchas veces funcionan con el personal mínimo. Por ejemplo, estos tipos de instalaciones pueden producir hasta 1,000 MW con menos de 25 empleados de tiempo completo. Por no mencionar que, por su naturaleza cíclica, no es confiable el uso de parámetros simples como la contrapresión para controlar la eficiencia del condensador . La pérdida de eficiencia en un condensador de vapor de superficie puede dar como resultado la pérdida de producción de energía, costos de combustible excesivos y más emisión de dióxido de carbono (CO2). Todo lo cual influye negativamente en el rendimiento y la rentabilidad de estos productores de energía.

Veolia identificó las posibilidades de ahorro de costos en cuanto a la eficiencia del condensador y utilizó la herramienta digital Empower para ayudar al cliente a visualizar y analizar sus datos operativos. Trabajando en conjunto con el personal de la estación, el equipo de Veolia identificó los parámetros críticos, creó un enlace digital entre el DCS histórico del cliente y la plataforma InSight* de Veolia, y aplicó el motor de análisis avanzado del condensador de Empower.

El motor de análisis de Empower toma los datos sin procesar del cliente transferidos a la plataforma InSight y calcula resultados potentes que normalizan los datos de modo que sea posible diagnosticar rápidamente los problemas de rendimiento y tomar decisiones operativas críticas para maximizar la rentabilidad y la producción de energía. El motor de análisis se personaliza según los criterios para el diseño, el tipo de combustible y los costos del cliente.

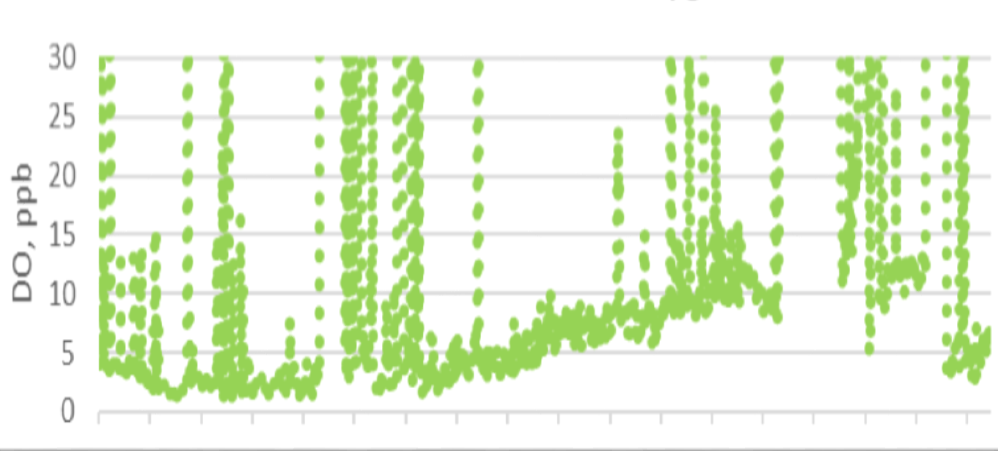

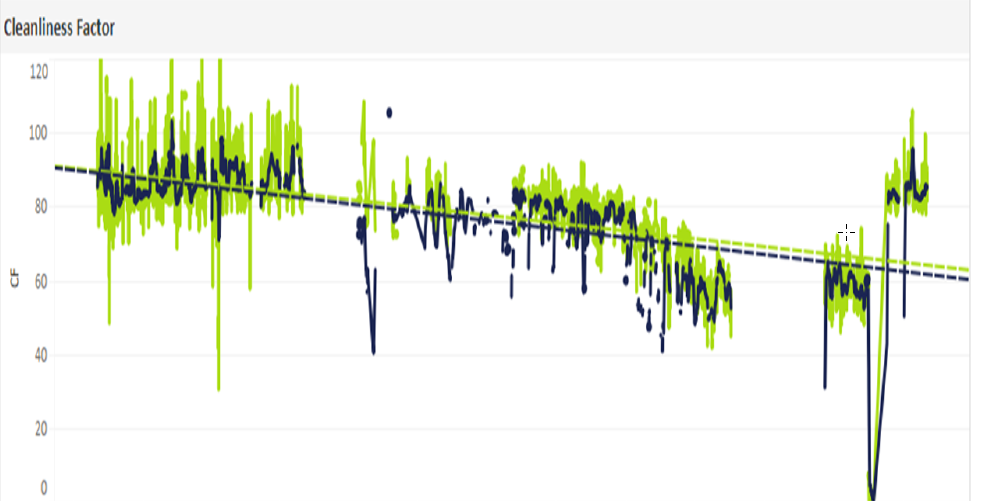

Empower tiene un tablero interactivo que muestra numerosas tendencias históricas de indicadores de rendimiento clave como el factor de limpieza, la diferencia de temperatura final, la velocidad del agua de enfriamiento, y subenfriamiento y exceso de costos de combustible y sanciones por emisión de dióxido de carbono debido a la pérdida de rendimiento. Se puede acceder al tablero a través de un servidor seguro para que el personal de la estación y los consultores supervisen el rendimiento mientras trabajan en forma remota.

Resultado

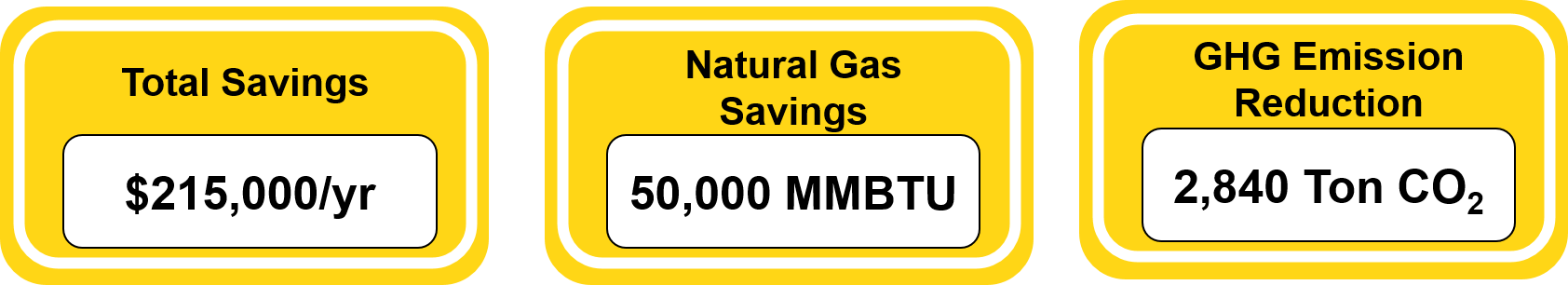

Durante los primeros seis meses de la aplicación, el condensador funcionó según las condiciones de diseño con sanciones económicas o ambientales mínimas.

Luego Empower detectó una ligera pérdida en cuanto a la limpieza del condensador, con una indicación, en una fase temprana, de que la pérdida era causada por el ingreso de aire.

La estación analizó las operaciones y las posibles fuentes de entrada de aire. La causa fundamental del aumento del ingreso de aire era una avería en una válvula aisladora de una bomba de condensado. La válvula permitía que el aire volviera al condensador cuando la bomba no estaba en funcionamiento. Cuando la estación retomó las operaciones, la eficiencia del condensador de vapor de superficie recuperó los niveles de diseño.

Gracias a la detección temprana del problema, Empower permitió al cliente ahorrar $215,000 (anualizados) en costos de exceso de combustible y mitigó el aumento de carbono consecuente.

Figura 1: Factor de limpieza del condensador (CCF)