Desafío

Un productor grande de etanol en el medio oeste reconoció que el proceso de evaporación de etanol a partir de malta remojada fermentada tuvo una significativa posibilidad de formación de incrustaciones que podrían haber afectado de forma severa las operaciones de la planta.

La incrustación se debe principalmente a proteínas orgánicas y moléculas simples de azúcar que se depositan en las bandejas de la columna de cerveza, lo que restringe el flujo descendente de líquidos e induce el arrastre de sólidos al etanol/vapor de agua. Los sistemas tradicionales de destilación impulsados por vapor presurizado tienden a desarrollar incrustaciones orgánicas debido a la alta temperatura. Esta incrustación orgánica propicia problemas de arrastre, limita los niveles de producción y fuerza frecuentes interrupciones de la planta para limpiar física y/o químicamente la columna de cerveza.

Los productores de etanol suelen trabajar por 30 días antes de cerrar la planta para limpiar la columna de cerveza. Esto requiere un cierre completo de la planta, lo que significa un mínimo de 12 horas de pérdida de producción cada vez.

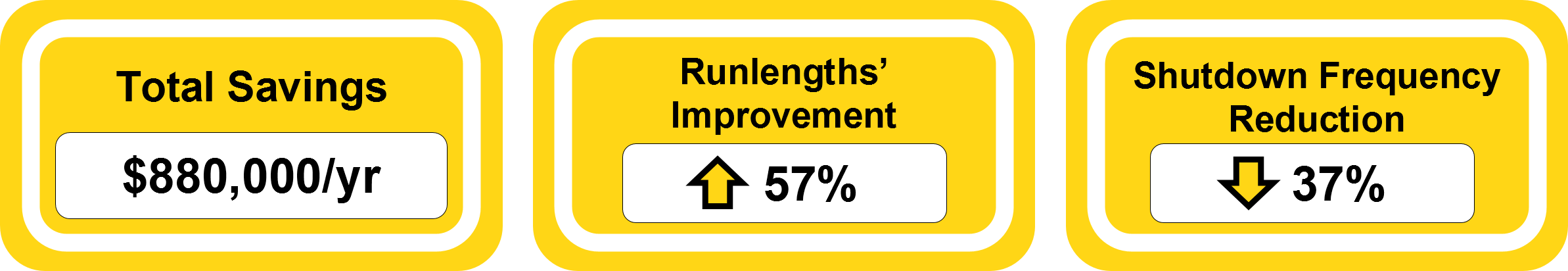

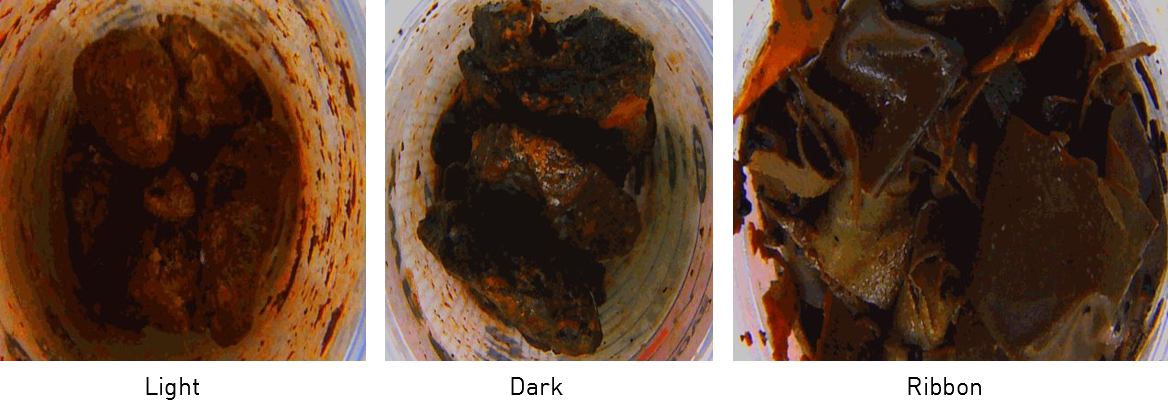

Figura 1: Imágenes de muestra previas al análisis

Solución

Veolia estudió la actividad de la planta, enfocándose en las prácticas de funcionamiento de la columna de cerveza y el impacto de varias matrices de depósitos en su desempeño.

Los depósitos típicos se muestran en la Figura 1, y sus composiciones se detallan en la Figura 2.

|

Análisis |

Claro |

Oscuro |

Cinta |

|---|---|---|---|

|

Pérdida por ignición |

98% |

98% |

94% |

|

Sustancias solubles en diclorometano |

15% |

5% |

1% |

|

Sustancias insolubles en diclorometano |

85% |

95% |

99% |

|

Carbono |

49% |

53% |

44% |

|

Hidrógeno |

6% |

6% |

6% |

|

Nitrógeno |

10% |

7% |

10% |

|

Azufre |

1% |

1% |

2% |

Figura 2: Análisis de depósito típico

El análisis de escala confirmó que la matriz de incrustaciones era principalmente orgánica y necesitaba un agente de control de depósitos orgánico.

Basándose en el análisis de depósitos, Veolia hizo una recomendación para acondicionar el material orgánico presente en el puré de cerveza con FoodPro DCF9834. La acción de FoodPro DCF9834 evitaría que el depósito se adhiera a las bandejas a medida que fluye a través de la columna de cerveza, lo cual reduciría el nivel de incrustación.

La serie de productos FoodPro DCF9834 acondiciona la materia orgánica soluble e insoluble de tal manera que reduce las características de adherencia a las superficies de transferencia de calor.

El productor de etanol adaptó la recomendación y armó una prueba en sus columnas de cerveza.

Resultado

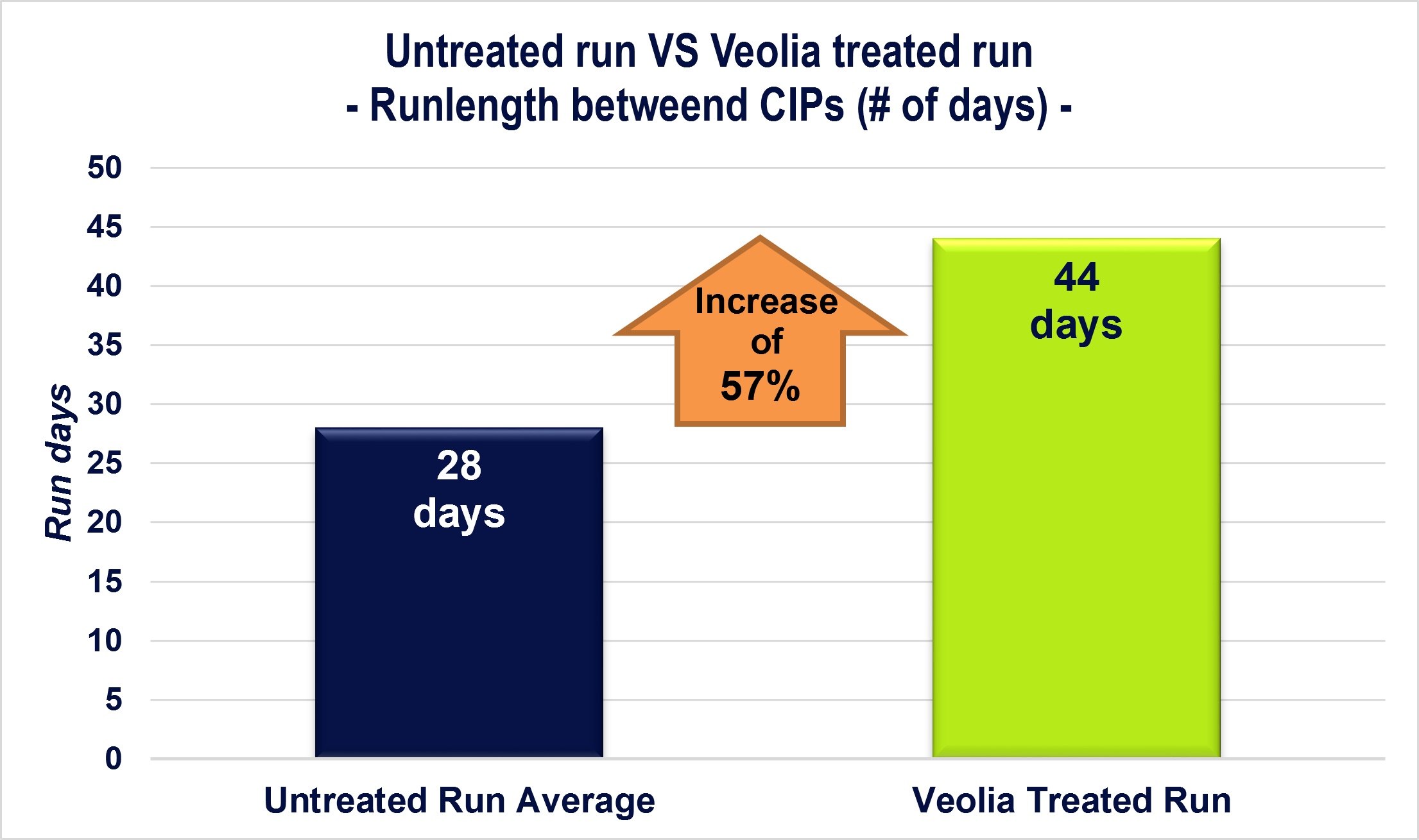

La prueba con FoodPro DC9834 sobre el control de la contaminación de la columna de cerveza fue un éxito.

La prueba de FoodPro DCF9834 demostró lo siguiente:

- Los días en funcionamiento entre limpiezas aumentaron un 57%

- Los días de inactividad por año se redujeron un 37%

- Nivel de incrustación reducido

- Capacidad de producción optimizada

- Vapor de agua de cerveza más limpio

Figura 3: Mayor duración de los tiempos de funcionamiento con FoodPro DCF9834

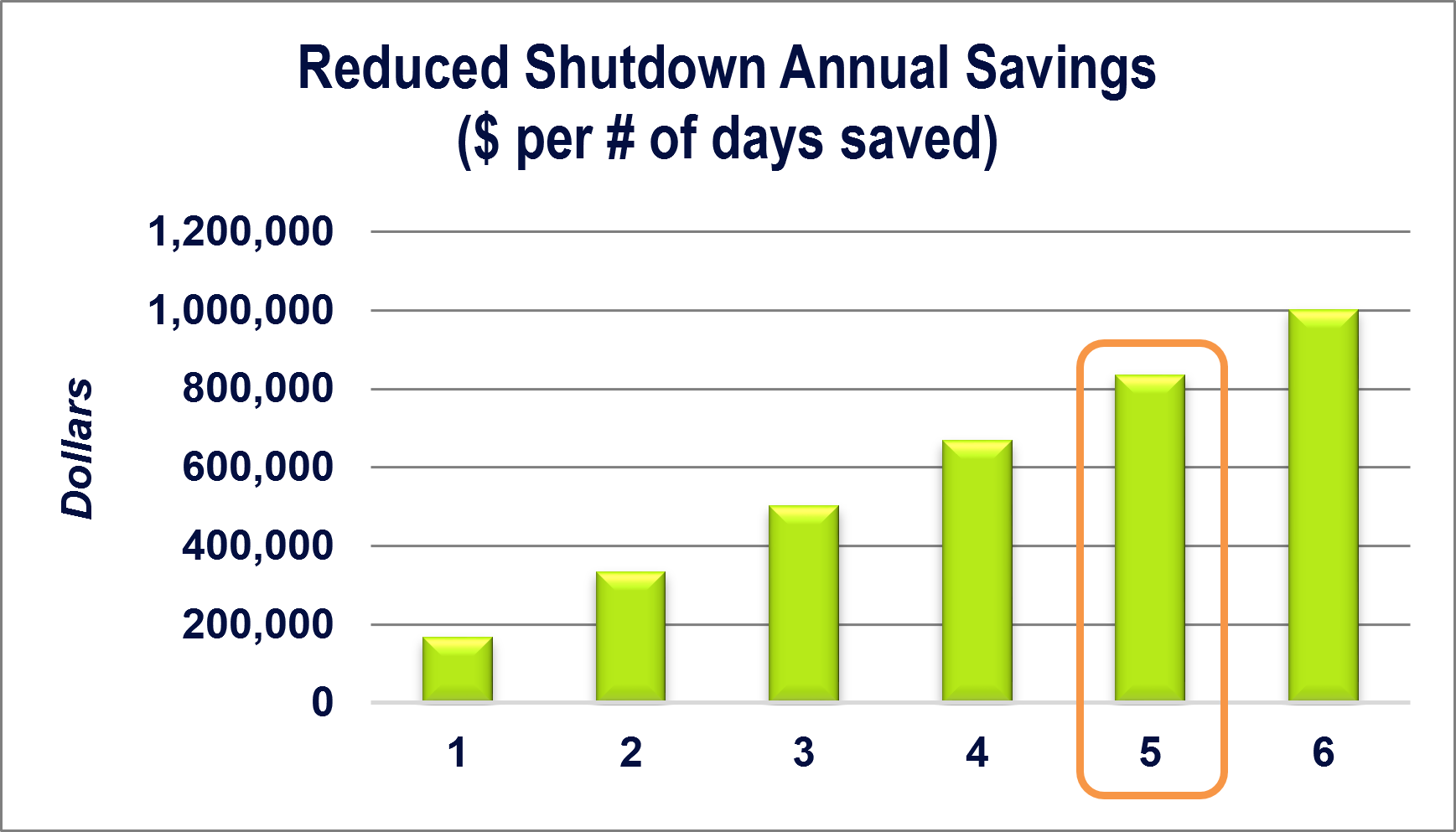

Figura 4: Ahorros operativos con

una frecuencia de limpieza de columna reducida

Para comprender mejor el impacto concreto del programa de tratamiento de Veolia, es importante comprender el resultado operativo que tiene el programa en la instalación. La instalación tenía una proyección de tiempos de inactividad anual por limpiezas de columnas de cerveza, según su historial, de 13.5 días por año. Cada cierre le cuesta a la instalación $165,136, por un total anual de $2,256,330 de acuerdo con las condiciones del mercado .

Al utilizar FoodPro DCF9834 de Veolia para reducir la tasa de incrustación dentro de la columna de cerveza, el productor de etanol redujo el total de días anuales de inactividad por limpieza de columna de 13.5 a 8.5 días al año. Esto significa que la frecuencia de inactividad se redujo en un 37%, y la duración entre los cierres se puede extender en un 57%. La ganancia en productividad por cada día de inactividad por mantenimiento que se puede evitar para esta instalación se muestra en la Figura 4. Los 5 días de inactividad que se ahorraron anualmente generaron un aumento de la producción valorado en $883,842 por año.