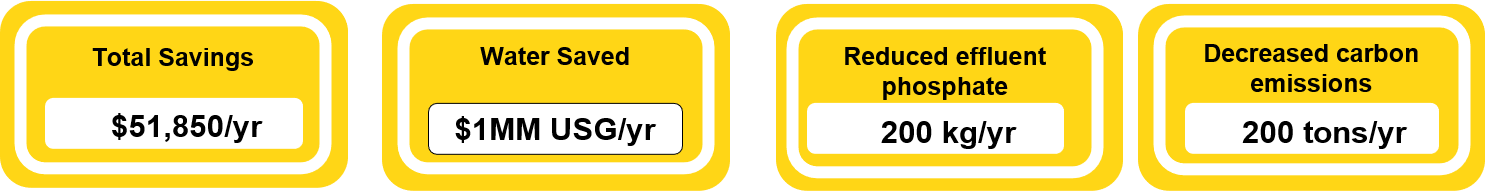

Una planta de gas en el sur de Alberta tenía limitada en la descarga de fosfato de su instalación de aguas residuales. Con su enfoque resolutivo, Veolia le brindó una solución a la planta que redujo la descarga de fosfato, el consumo de agua y químicos, así como las emisiones de carbono. Estos cambios generaron un ahorro anual general de $51,850.

Veolia propuso una transición del tratamiento de la caldera a la química íntegramente de polímeros Solus AP. Este nuevo tratamiento evitó la deposición a la caldera como sucedía anteriormente.

Una nueva estrategia de tratamiento también permitió un mejor control de los ciclos de concentración de la caldera, optimizando el uso de combustible, agua y químicos.

En América del Norte, y en todo el mundo, las empresas de todos los sectores trabajan para reducir su impacto en el medio ambiente, mientras optimizan la eficiencia de la producción y controlan los costos de operación.

El fosfato ha sido un tratamiento de caldera estándar para controlar la deposición durante la década del 1970, pero ahora, se lo ha reemplazado por soluciones compuestas íntegramente por polímeros, que son más eficaces y con menos impacto en el medio ambiente.

El uso de la química del fosfato para las calderas tiende a generar lodos y no promueve una limpieza óptima de la superficie de transferencia de calor; algo que evita la optimización de los ciclos de la caldera. Cuando se permite que el agua de alimentación de la caldera se concentre o "repunte", los volúmenes de purga se reducen, lo que se traduce en un menor consumo de agua y energía.

Con los cambios que se avecinaban en los permisos de descarga ambiental, existía la necesidad de reducir la carga de fosfato (PO4) en el sistema de tratamiento de efluentes del cliente.

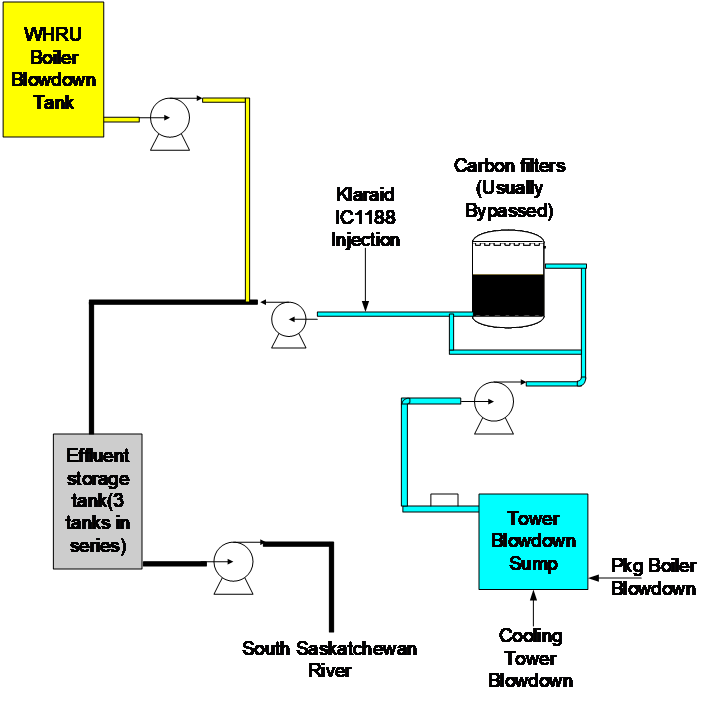

El mayor desafío fue que, por momentos, un porcentaje de la purga de la caldera que contenía hasta 20 ppm de PO4 se enviaba al sistema de efluentes sin tratamiento para la eliminación de fosfato, debido a la ubicación de uno de los sumideros de purga de calderas, y el lugar de inyección de alimentación química KlarAid* para el tratamiento de eliminación de fosfato. Esto puso a la planta en mayor riesgo de desviaciones de fosfato en el efluente y excesos en los permisos de descarga. La Figura 1 muestra un diagrama del sistema de tratamiento de aguas residuales.

Las opciones para corregir esto eran limitadas e incluían redirigir el sumidero de purga de la caldera para conectar la exploración, extracción y producción de la inyección de KlarAid, por lo que toda el agua que iría al sistema de efluentes sería tratada en todo momento, cosa que exigiría modificaciones estructurales complejas y costosas. En cambio, Veolia sugirió cambiar la química del tratamiento interno de la caldera a Solus AP, un novedoso programa de tratamiento de calderas sin fosfatos.

Figura 1: Diagrama de flujo de aguas residuales.

El cambio de la química del tratamiento interno también presentó una oportunidad para mejorar los ciclos de control de concentración de la caldera. La nueva estrategia de tratamiento estableció un régimen de dosificación que facilitó a los operadores optimizar los ciclos, reducir el consumo de agua y optimizar el uso de combustible de una caldera de paquete y dos calderas de recuperación de calor residual (WHRB) en el sitio.

Veolia recomendó el uso de Solus AP, un tratamiento interno de caldera de nueva generación que utiliza su terpolímero para caldera patentado (BTP). El BTP es un polímero multifuncional que limita la formación de depósitos al mantener los contaminantes del agua de alimentación entrante, como la dureza por calcio y magnesio, en forma soluble para un rechazo eficiente a la purga de la caldera. El BTP también distorsiona el crecimiento de cristales, reduciendo así el tamaño de las partículas formadas y alterando la carga superficial de las partículas suspendidas y las superficies del tubo de la caldera, reduciendo la atracción entre partículas y hacia las paredes de la tubería de la caldera.

Los programas basados en fosfato en presencia de contaminantes tales como iones de dureza se denominan "programas de precipitación", ya que forman lodos que requieren una eliminación eficiente, para que no puedan ser también la fuente de deposición. Se recomendó especialmente el programa enteramente de polímeros de Solus, ya que la planta tenía un historial de variaciones de dureza, lo que hacía que el control de lodos de fosfato fuera un problema adicional.

El tratamiento Solus AP se incorporó en lugar del programa de precipitación de fosfato existente a partir de marzo de 2019, y se empleó un procedimiento inicial de 8 semanas para hacer la transición de la química del tratamiento interno. La nueva estrategia de tratamiento aplicada tenía como objetivo 70-80 ciclos de concentración, el doble de lo que funcionaban las calderas anteriormente. Dado que la planta no podía rastrear los ciclos hidráulicos con medidores de flujo y controladores, el uso de un método de dosificación y monitoreo precisos ayudó a aumentar los ciclos en las calderas, lo que trajo ahorros en energía, agua y productos químicos.

Resultado

Como resultado de la transición a Solus AP, los ciclos de la caldera se incrementaron de un promedio de 40 ciclos de concentración a 75 ciclos. A medida que aumenta la concentración de agua de la caldera, se descarga menos agua caliente tratada químicamente, por lo que se reduce el agua de alimentación de la caldera fría sin tratar.

El aumento en los ciclos de la caldera generó un ahorro anual de agua de 1 MM de galones estadounidenses, un ahorro de combustible de $9,777 y un ahorro de productos químicos para el tratamiento de la caldera de $18,977. El ahorro de combustible se tradujo en una reducción de emisiones de CO2 de 200 toneladas/año.

La reducción en el agua de reposición también generó ahorros relacionados con las operaciones de desmineralización de la planta. Después del aumento en los ciclos de la caldera, la planta de desmineralización necesitó realizar 52 menos regeneraciones año tras año en sus unidades de cationes y aniones en co-corriente, lo que derivó en ahorros en productos ácidos y cáusticos de $11,246.

Al eliminar el tratamiento de caldera a base de fosfato, la carga de fosfato a la planta de efluentes se redujo en más de 200 kg de PO4 por año. Esto redujo el uso en el tratamiento Klaraid utilizado para la eliminación de fosfato efluente $11,846 por año, pero lo que es más importante, redujo la concentración de fosfato descargada en 1 ppm como PO 4 y eliminó el riesgo de exceder el límite del permiso de descarga de la planta.

*Marca registrada de Veolia; es posible que esté registrada en uno o más países.