Desafío

La planta de amoniaco Nutrien, de Borger, Texas, detectaba fallas constantes en los tubos de sus calderas de recuperación. Un promedio de dos fallas por año en los generadores de vapor ocasionaba un impacto económico considerable por el mantenimiento y la pérdida de producción, ya que cada periodo de inactividad costaba $350,000 en reparaciones, sin incluir las pérdidas productivas.

La planta de amoniaco, con capacidad de 1500 toneladas por día (TPD), utiliza el sistema Kellogg y necesita vapor a 1500 psig para hacer funcionar las turbinas y los compresores, así como calor para las diversas etapas del proceso. El sistema genera 520 klb/h de vapor a partir de agua de alimentación de alta pureza, que se trata con un programa de control coordinado de pH y fosfato (también conocido como "fosfato congruente"). El control del tratamiento es vital para evitar episodios de corrosión ácida y cáustica en las áreas de flujo calorífico elevado de las calderas.

Un programa coordinado de pH-fosfato utiliza dos mezclas de fosfato/producto cáustico para controlar el pH de la caldera, que puede fluctuar por la presencia de impurezas como cloruro o sulfato. Los operarios de la planta de vapor analizan con frecuencia el fosfato y el pH del agua de la caldera, así como otros indicadores de control. Los resultados se ingresan en InSight*, el sistema de gestión de datos basado en la nube de Veolia, cuyo método de análisis exclusivo guía a los operarios en la aplicación del tratamiento.

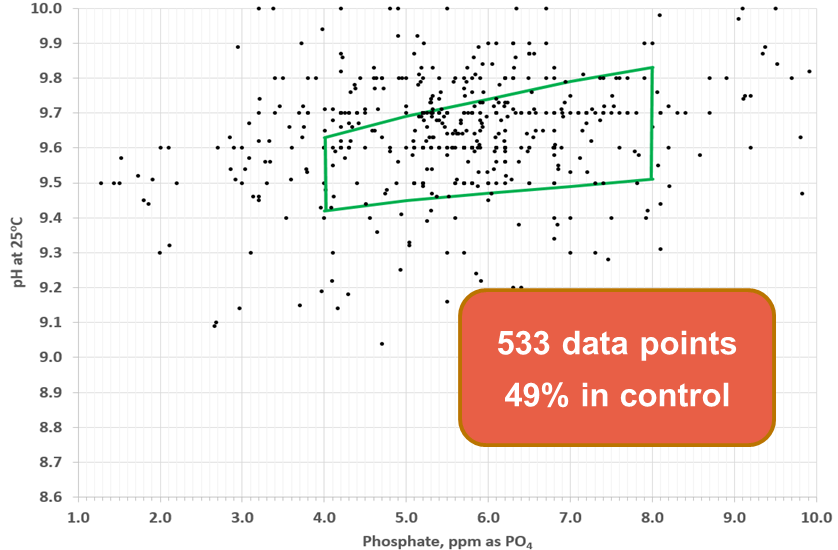

Debido a la variabilidad de la calidad del agua de alimentación y al hecho de que la aplicación y el control del tratamiento se hacían en forma manual, el pH y el fosfato del agua de la caldera oscilaban todo el tiempo y a veces quedaban fuera de los límites de control. En sus operaciones habituales, el 50% de las mediciones daban resultados que se encontraban fuera de los límites requeridos (figura 1), lo cual podía ser la explicación de las fallas constantes en los tubos de las calderas. Nutrien Borger quería mejorar el control del pH y el fosfato del agua de las calderas para intentar mitigar los costos ocasionados por las fallas.

Solución

Veolia recomendó el uso de un sistema de automatización para controlar los parámetros del agua, que estuviera conectado directamente con la aplicación del tratamiento en forma continua. El Sistema de Precisión para Calderas (BPS) usa los resultados de una sonda que mide el pH en línea para determinar cuál es la mezcla adecuada de productos de fosfato para aplicar en tiempo real (figura 2). Las dosis de productos químicos se controlan mediante una señal de caudal de vapor del DCS de la planta, de modo que la dosificación se mantenga en proporción con la producción de vapor. Se puede mejorar aun más el control agregando un medidor de caudal de purga y vinculando la tasa de alimentación a ese valor. Esto permitiría optimizar el control de lo que ingresa en la caldera y lo que se descarga. La planta de Borger está considerando implementar esta opción en el futuro.

El uso de un sistema de dosificación y control de productos químicos automatizado permite realizar pruebas y ajustes en forma continua en vez de unas pocas veces por día, que es el caso cuando los operarios hacen análisis de laboratorio o ajustes en el tratamiento en forma manual.

Resultado

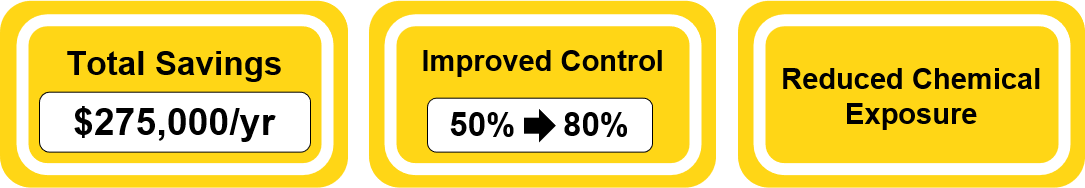

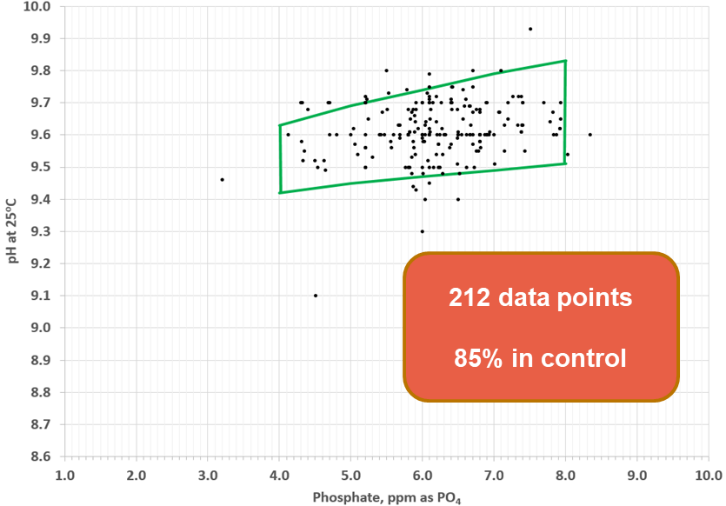

En cuanto se puso en funcionamiento el sistema BPS, se estabilizaron el pH y el fosfato del agua de las calderas. En apenas unos días, el sistema permitió mejorar notablemente el control del tratamiento: más del 80% de las mediciones de referencia se hallaban dentro del margen de control (figura 3).

Además de hacer mediciones y regular los productos químicos en forma constante, el sistema BPS también incluye una unidad de control de temperatura de muestra, lo cual asegura que las mediciones de pH se hagan en condiciones controladas y se reduzca el margen de error.

La implementación del BPS con dosificación automatizada de productos químicos disminuyó el riesgo de seguridad que supone la exposición a ellos, ya que los operarios no tienen que trabajar cerca de las bombas de alimentación y los tanques con tantas frecuencia. Si bien los operarios aún deben realizar pruebas en cada turno para validar las mediciones en línea, pueden destinar el tiempo que antes pasaban dosificando los productos a otras tareas de valor agregado.

"En todos estos años en que Veolia nos ha brindado tratamientos de agua y servicios especializados, nuestra colaboración nos ha permitido obtener muchas mejoras en las operaciones. El Sistema de Precisión para Calderas ha mejorado la confiabilidad de las calderas y la seguridad de la aplicación de productos químicos, y ha reducido considerablemente los tiempos de inactividad no programados".

Mark Marquez, supervisor de amoniaco de Nutrien Borger

En los 12 meses que transcurrieron desde la instalación del BPS no ha habido ni una sola falla en los tubos de las calderas de la planta de Nutrien Borger. Se calcula que la reducción de los costos de mantenimiento, con la mejora de la vida útil de los recursos, asciende a $275,000 anuales.