Una planta europea de craqueo al vapor quería aumentar la producción de vapor de dilución reduciendo la viscosidad del fondo de la columna de aceite de templado y aumentando la temperatura del fondo.

La viscosidad del aceite de templado se ve afectada principalmente por la presencia de polímero y coque. Las partículas de coque ingresan en la columna desde los hornos con el gas de craqueo, a través de los intercambiadores de líneas de transferencia (TLE), mientras que las reacciones a la polimerización se generan como resultado de la presencia de moléculas no saturadas.

Si los niveles de coque y/o polímero son elevados, la viscosidad aumenta considerablemente, lo cual incide en la tendencia a la incrustación en los enfriadores de aceite. Esto a su vez reduce la transferencia de calor en la unidad, lo cual afecta la capacidad de producción de vapor de dilución y aumenta los costos tanto de producción como de mantenimiento.

A fin de contribuir a alcanzar el objetivo de menor viscosidad en el aceite de templado, Veolia recomendó el uso del agente dispersante Petroflo, que contiene una mezcla soluble en hidrocarburos de finalizadores de cadena diseñados para inhibir la incrustación en la polimerización por radicales libres en presencia o ausencia de oxígeno.

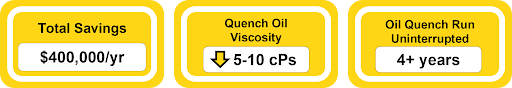

Se puede lograr un control óptimo de las incrustaciones usando una combinación de inhibidores y tecnología de dispersión, como Petroflo. Veolia realizó numerosos análisis y pruebas de simulación en laboratorio para verificar los valores de viscosidad del aceite de templado con y sin tratamiento. Los resultados obtenidos en laboratorio se muestran en la figura 1.

La combinación de un antiincrustante-antioxidante multifuncional de Veolia y un dispersante a alta temperatura fue la que mayor eficiencia demostró en las pruebas de simulación en laboratorio. El programa de tratamiento se adaptó específicamente para inhibir la polimerización inducida con temperatura y peróxidos, disminuir la actividad catalítica del hierro soluble y ayudar a evitar la aglomeración y el depósito de partículas.

Resultado

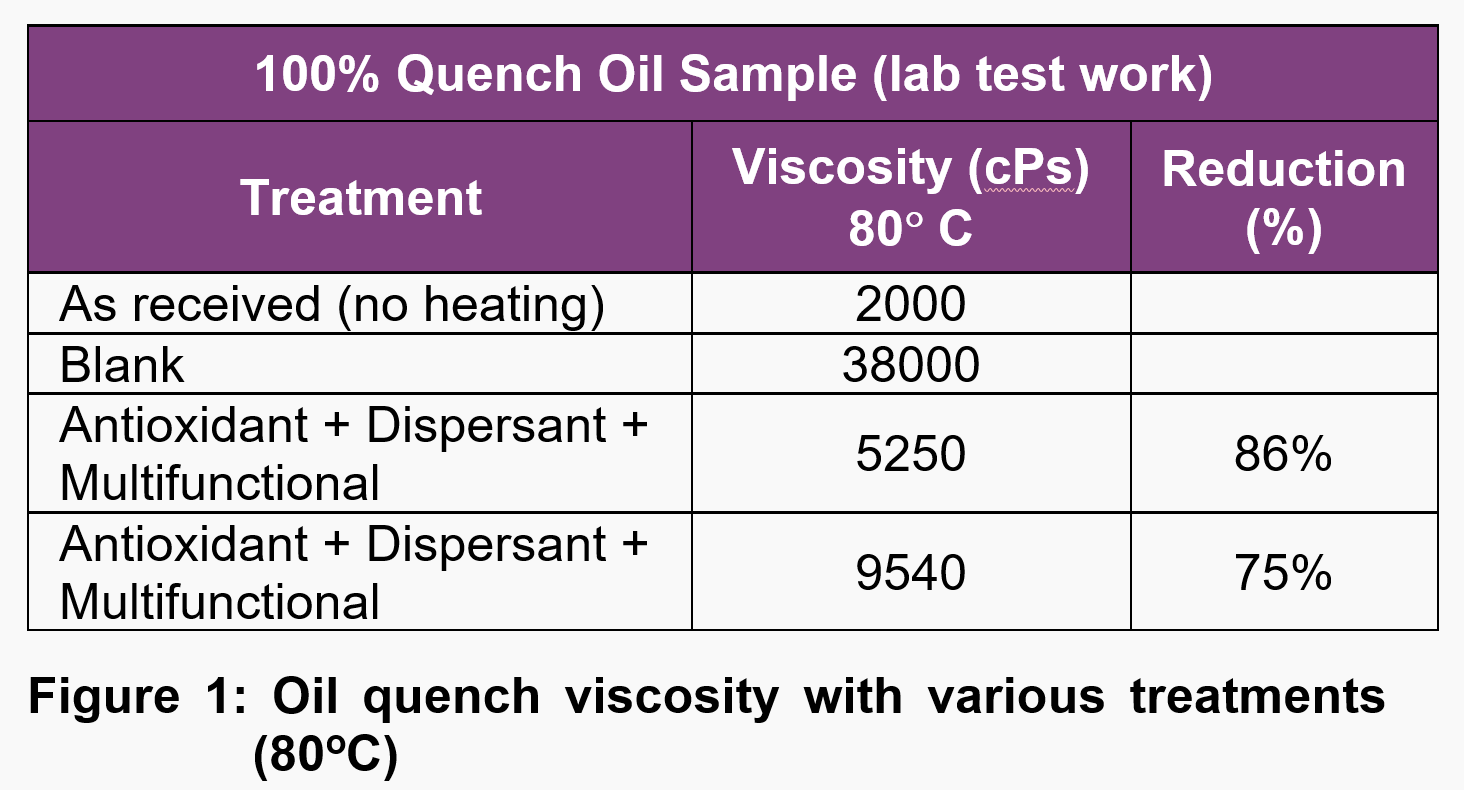

Veolia utilizó un análisis de regresión múltiple (modelo de MRA) para evaluar el impacto del programa de tratamiento en la viscosidad y la producción de vapor de dilución. La comparación de la viscosidad del aceite de templado y la temperatura del fondo de las columnas en el periodo de tratamiento y un periodo anterior sin tratamiento muestra claramente que la implementación del producto antiincrustante multifuncional Petroflo permitió que la columna operara con menos viscosidad y mayor temperatura (figura 2).

Figura 2: Viscosidad del aceite de templado vs. temperatura del fondo (datos de 5 años)

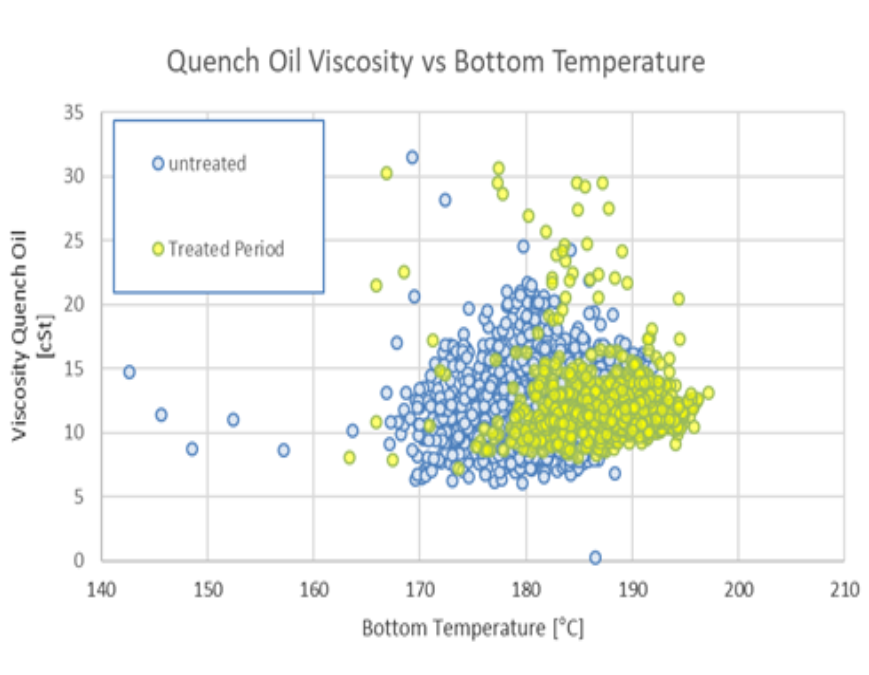

A lo largo del periodo de tratamiento, que duró más de 4 años, la temperatura del fondo medida vs. la prevista, basada en los efectos de la incrustación que se produce habitualmente, mostró un aumento, en tanto que las temperaturas medidas se mantuvieron estables. La reducción de la viscosidad en la torre de aceite de templado, lograda gracias al tratamiento antiincrustante de Veolia, evitó la polimerización y mantuvo la temperatura del fondo en niveles máximos de producción sin necesidad de mantenimiento ni tiempos de inactividad (figura 3).

A lo largo de ese periodo de operación de 4 años, la tecnología de Veolia logró controlar con eficacia las incrustaciones en el sistema disminuyendo la viscosidad del aceite de templado en aproximadamente 5 - 10 cPs, lo que permitió aumentar la producción de vapor de dilución a 2.5 Ktons/mes.

El cliente aseguró que el valor obtenido gracias a la tecnología de Petroflo influyó notablemente en la operación. El cliente notó varias mejoras en la unidad, en particular las siguientes:

- Mayor producción de vapor y reducción de los costos de energía, estimados en más de $400,000

- Disminución de las actividades de mantenimiento, los costos de limpieza y las limitaciones en el rendimiento

- ROI estimado > 400%