Desafío

En la producción de diésel renovable (RD) y combustible de aviación sostenible (SAF), las incrustaciones en los intercambiadores de calor de proceso son un desafío multifacético que surge de diversos factores, incluida la acumulación de contaminantes orgánicos y depósitos inorgánicos debido a la desafiante materia prima. Comprender estos complejos mecanismos es crucial para diseñar estrategias de mitigación eficaces.

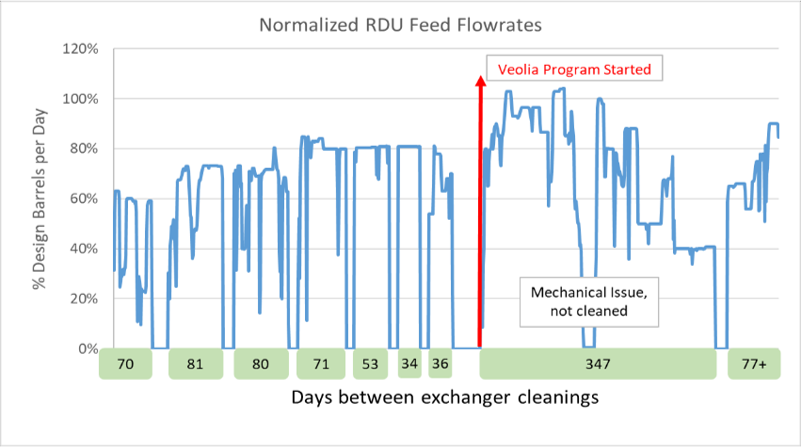

Este productor de RD tenía que limpiar los intercambiadores en promedio cada 60 u 80 días, lo que representaba pérdidas significativas de producción cada vez que la planta tenía que cerrar. Veolia propuso llevar a cabo una investigación exhaustiva del problema e implementar una solución que redujera las incrustaciones y mejorara la confiabilidad y el rendimiento del proceso.

Solución

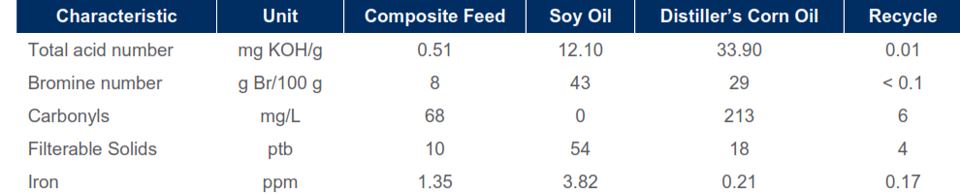

La materia prima renovable compuesta procesada a través del intercambiador comprendía una mezcla de varias materias primas, incluido el aceite de soja y el aceite de maíz de destilería (DCO), junto con una corriente de reciclaje. La materia prima tenía una consistencia pegajosa y semifluida y una apariencia física compleja en condiciones ambientales (Figura 1).

En primer lugar, Veolia llevó a cabo una caracterización detallada de la alimentación compuesta utilizada en la RDU y sus componentes para identificar los parámetros clave que podrían influir en la incrustación en los intercambiadores de calor (Tabla 1). El aceite de soja y el DCO exhibieron altos números de acidez total (TAN), mientras que la materia prima compuesta mostró un TAN relativamente bajo (51 mg KOH/g). Sin embargo, la presencia de carbonilos (68 mg/L) y el número moderado de bromo (8 g Br/100 g) sugirieron la posibilidad de incrustaciones debido a la sedimentación de compuestos orgánicos y la probabilidad de reacciones complejas como la polimerización y la oxidación. El alto nivel de bromo en el aceite de soja en comparación con el del DCO, junto con el contenido de carbonilo significativamente alto del DCO (tres veces mayor que el de la materia prima compuesta), resalta las contribuciones individuales de cada fuente al potencial de incrustación de la materia prima compuesta. Además, el aceite de soja exhibió niveles más altos de sólidos y metales filtrables, específicamente hierro, en comparación con otras corrientes, lo que indica su potencial de incrustaciones inorgánicas. Aunque los sólidos y metales filtrables no fueron excepcionalmente altos, su presencia puede tener un efecto catalítico en los procesos de oxidación y polimerización.

En segundo lugar, Veolia llevó a cabo un análisis de depósitos. Los elementos predominantes encontrados en el depósito fueron carbono, hidrógeno y oxígeno, como se indica en la Tabla 3, lo que sugiere la presencia de compuestos orgánicos y grupos funcionales que contienen oxígeno. Además, el azufre, el fósforo, el calcio, el potasio, el sodio, el cloro y otros metales estuvieron presentes en cantidades menores, que oscilaron entre el 0,1% y el 4%. Vale la pena señalar que el azufre puede existir tanto en formas orgánicas como inorgánicas en los procesos de producción de combustibles renovables. La presencia de estos elementos sugiere una combinación de contaminantes orgánicos y depósitos inorgánicos que contribuyen a la incrustación en el intercambiador de calor.

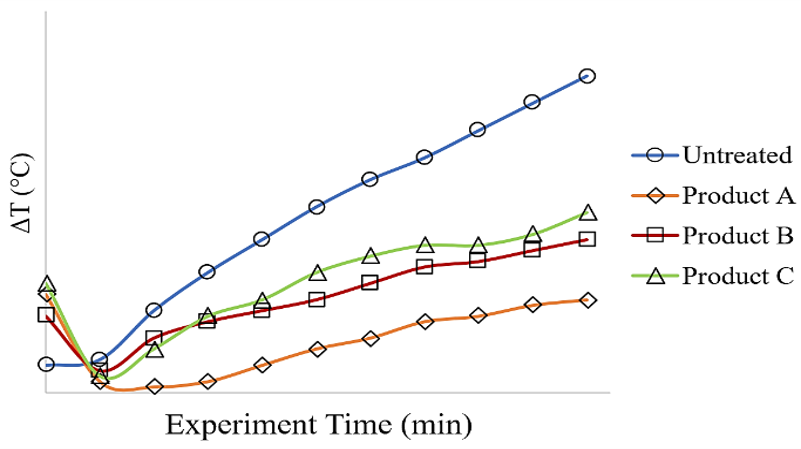

Se diseñó un procedimiento de prueba de tratamiento para evaluar la efectividad de diferentes productos químicos dispersantes e inhibidores de polimerización, denominados productos A, B y C, utilizando un banco de pruebas de incrustación térmica. Este aparato de prueba imita las condiciones de un intercambiador de calor al pasar la muestra a través de un intercambiador de calor de carcasa y tubos, donde una varilla calefactora sirve como elemento calefactor. La sedimentación de incrustaciones se produce en la varilla calefactora, lo que reduce la transferencia de calor medida por una disminución gradual de la temperatura del fluido de salida (∆T). La eficacia de los antiincrustantes se determina promediando las caídas de temperatura de salida durante un período de tiempo específico y expresando el porcentaje de reducción de las incrustaciones en relación con las condiciones no tratadas.

La Figura 2 revela la acumulación progresiva de incrustaciones y la reducción de la eficiencia de transferencia de calor de las diferentes muestras tratadas y no tratadas. El producto A exhibió de manera constante el menor aumento de ∆T entre las muestras tratadas, con una reducción promedio del 75% en las incrustaciones.

Resultado

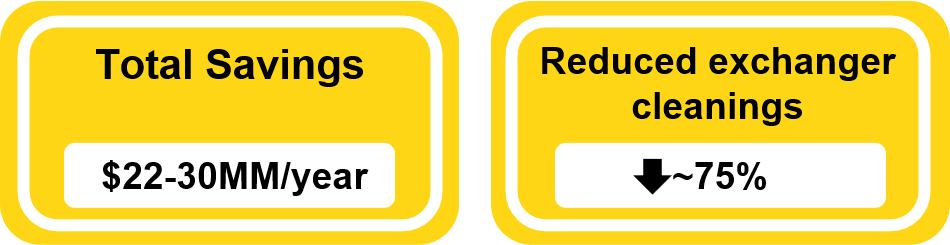

Veolia comercializó el producto A como parte de su línea de productos Thermoflo* BIO para que se probara en línea en la refinería. Thermoflo BIO son productos especializados para el procesamiento de biocombustibles. Se observaron mejoras notables en el rendimiento del intercambiador de calor en las semanas y meses siguientes. La RDU funcionó durante más de 340 días sin ninguna interrupción asociada con incrustaciones en el intercambiador, donde la operación anterior requería interrupciones para limpiezas cada 30 a 80 días. Aunque hubo una parada durante el período de prueba, como se muestra en la Figura 3, se debió a una actividad de mantenimiento no relacionada.

Al evitar los cierres trimestrales durante un período de 12 meses, la mejora de la productividad se tradujo en entre $22 y 30 millones de ingresos adicionales. Además, al eliminarse la necesidad de realizar la limpieza de cada intercambiador le ahorró al productor un estimado de $40,000 en costos de mantenimiento.